अविश्वसनीय टूल चिप टूटने के कारणों और समाधानों का विश्लेषण

आप टूल चिप ब्रेकिंग ज्ञान के बारे में कितना जानते हैं? इस लेख को पढ़ने के बाद मुझे विश्वास है कि यह आपके दैनिक कार्यों में सहायक होगा।

टूल चिप टूटने की विश्वसनीयता का सामान्य उत्पादन और ऑपरेटर सुरक्षा पर महत्वपूर्ण प्रभाव पड़ता है। काटने में, टूटे हुए चिप्स छींटे मार सकते हैं और लोगों को नुकसान पहुंचा सकते हैं, और मशीन उपकरण को नुकसान पहुंचने का खतरा है; हालाँकि, लंबी पट्टी के आकार के चिप्स वर्कपीस या टूल के चारों ओर लपेट सकते हैं, आसानी से वर्कपीस को खरोंच सकते हैं, जिससे टूल को नुकसान हो सकता है और यहां तक कि श्रमिक सुरक्षा भी प्रभावित हो सकती है।

सीएनसी मशीन टूल्स (मशीनिंग सेंटर) जैसी स्वचालित मशीनिंग मशीनों के लिए, बड़ी संख्या में काटने वाले उपकरण और टूल धारक और टूल के बीच घनिष्ठ संबंध के कारण, चिप टूटने की समस्या अधिक महत्वपूर्ण हो जाती है। जब तक काटने के उपकरणों में से एक अविश्वसनीय है, यह मशीन उपकरण के स्वचालित चक्र को बाधित कर सकता है और यहां तक कि संपूर्ण स्वचालित लाइन के सामान्य संचालन को भी बाधित कर सकता है। इसलिए, टूल को डिज़ाइन करते, चुनते या पीसते समय, टूल चिप टूटने की विश्वसनीयता पर विचार किया जाना चाहिए। सीएनसी मशीन टूल्स (मशीनिंग सेंटर) आदि के लिए, निम्नलिखित आवश्यकताओं को पूरा किया जाना चाहिए:

चिप्स को काटने के उपकरण, वर्कपीस और आसन्न उपकरणों और उपकरणों पर नहीं उलझना चाहिए;

ऑपरेटरों और पर्यवेक्षकों की सुरक्षा सुनिश्चित करने के लिए चिप्स के छींटे नहीं पड़ने चाहिए;

सटीक मशीनिंग के दौरान, चिप्स को वर्कपीस की मशीनी सतह को खरोंच नहीं करना चाहिए, जिससे मशीनी सतह की गुणवत्ता प्रभावित होती है;

काटने के औजारों का पूर्व निर्धारित स्थायित्व सुनिश्चित करें, समय से पहले घिसाव से बचें और उनकी क्षति को रोकने के लिए हर संभव प्रयास करें;

जब चिप्स बाहर निकलते हैं, तो यह काटने वाले तरल पदार्थ के इंजेक्शन में बाधा नहीं डालता है;

चिप्स मशीन गाइड या अन्य घटकों को खरोंच नहीं करेंगे।

उपरोक्त आवश्यकताओं को पूरा करने के आधार पर, विभिन्न काटने वाले उपकरणों में चिप की लंबाई के लिए अलग-अलग आवश्यकताएं होती हैं। उदाहरण के लिए, रफ टर्निंग स्टील सामग्री के लिए अधिकतम चिप लंबाई आम तौर पर लगभग 100 मिमी होती है; एक बढ़िया कार थोड़ी लंबी होनी चाहिए। अत्यधिक महीन चिप्स से बचने के लिए, क्योंकि वे आसानी से मशीन गाइड और टूल डिवाइस (जैसे संदर्भ विमान) के महत्वपूर्ण हिस्सों में एम्बेडेड होते हैं, इसके लिए न केवल अतिरिक्त सुरक्षात्मक उपकरणों की आवश्यकता होती है, बल्कि चिप्स को हटाने में कुछ कठिनाइयां भी आती हैं।

कुछ काटने वाले उपकरणों के लिए जिनमें चिप टूटने का खतरा नहीं होता है, जैसे फॉर्मिंग टर्निंग टूल, स्लॉटिंग टर्निंग टूल और कटिंग टर्निंग टूल, सीएनसी मशीनिंग केंद्रों जैसे स्वचालित मशीन टूल्स पर स्थिर चिप कर्लिंग सुनिश्चित की जानी चाहिए।

एक

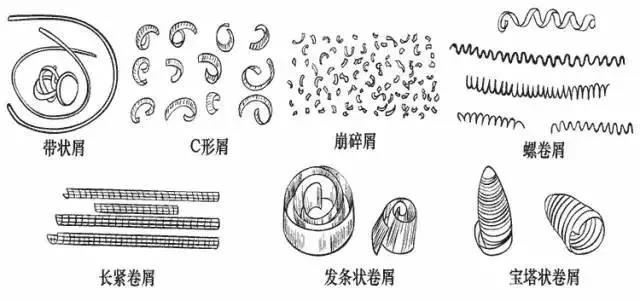

चिप आकृतियों का वर्गीकरण

वर्कपीस सामग्री, उपकरण ज्यामितीय मापदंडों और काटने की मात्रा की विशिष्ट स्थितियों के अनुसार, चिप्स के आकार में आम तौर पर शामिल होते हैं: स्ट्रिप चिप्स, सी-आकार के चिप्स, चिपिंग चिप्स, पैगोडा आकार के चिप्स, स्प्रिंग आकार के चिप्स, लंबे और तंग स्क्रू चिप्स, स्क्रू चिप्स, आदि

1. बंधा हुआ मलबा

जब उच्च गति से प्लास्टिक धातु सामग्री को काटा जाता है, यदि कोई चिप तोड़ने के उपाय नहीं किए जाते हैं, तो पट्टी के आकार के चिप्स बनाना आसान होता है, जो निरंतर और अक्सर वर्कपीस या उपकरण पर उलझे रहते हैं, आसानी से वर्कपीस की सतह को खरोंचते हैं या काटने के किनारे को नुकसान पहुंचाते हैं। उपकरण का, और यहां तक कि लोगों को घायल भी कर रहा है। इसलिए, जितना संभव हो सके पट्टी के आकार के चिप्स बनाने से बचने की सलाह दी जाती है।

लेकिन कभी-कभी हम स्ट्रिप चिप्स मिलने की भी उम्मीद करते हैं ताकि चिप्स को आसानी से डिस्चार्ज किया जा सके। उदाहरण के लिए, ऊर्ध्वाधर बोरिंग मशीन पर ब्लाइंड होल बोर करते समय।

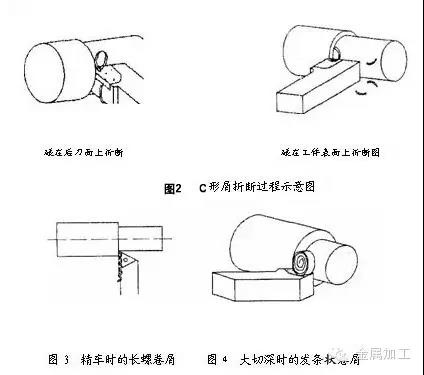

2. सी-आकार का मलबा

सामान्य कार्बन स्टील और मिश्र धातु इस्पात सामग्री को मोड़ते समय, चिप ग्रूव वाले टर्निंग टूल का उपयोग करके आसानी से सी-आकार के चिप्स बनाए जा सकते हैं। सी-आकार के चिप्स में स्ट्रिप चिप्स का नुकसान होता है। लेकिन अधिकांश सी-आकार के चिप्स टर्निंग टूल के पिछले हिस्से या वर्कपीस की सतह से टकराकर टूट जाते हैं। चिप्स की उच्च-आवृत्ति टक्कर और टूटना काटने की प्रक्रिया की चिकनाई को प्रभावित कर सकती है, जिससे मशीन की सतह का खुरदरापन प्रभावित हो सकता है। इसलिए, सटीक मशीनिंग के दौरान, आमतौर पर सी-आकार के चिप्स प्राप्त करना वांछित नहीं होता है। इसके बजाय, काटने की प्रक्रिया को अधिक स्थिर बनाने के लिए लंबे सर्पिल कुंडल चिप्स प्राप्त करना अधिक वांछनीय है।

3. पवनचक्की के आकार के टुकड़े

हेवी-ड्यूटी लेथ पर बड़ी कटिंग गहराई और उच्च फ़ीड दर के साथ स्टील के हिस्सों को मोड़ने से चौड़े और मोटे चिप्स बनते हैं। यदि सी-आकार के चिप्स बनते हैं, तो वे आसानी से काटने वाले किनारे को नुकसान पहुंचा सकते हैं और यहां तक कि उड़ने और लोगों को घायल करने का कारण बन सकते हैं। इसलिए आमतौर पर, चिप खांचे के नीचे चाप की त्रिज्या बढ़ जाती है, जिससे चिप्स बाल की पट्टियां बना लेते हैं और मशीनिंग सतह पर टकराकर टूट जाते हैं, और अपने वजन से गिर जाते हैं।

4. लंबे और कड़े टुकड़े

लंबे और कड़े चिप्स की निर्माण प्रक्रिया अपेक्षाकृत स्थिर होती है और सफाई भी सुविधाजनक होती है। यह एक नियमित खराद पर एक अच्छा चिप आकार है।

5. पगोडा आकार के टुकड़े

जब सीएनसी मशीनिंग, मशीन टूल्स, या स्वचालित लाइन मशीनिंग होती है, तो इस प्रकार की चिप प्राप्त करना वांछित होता है क्योंकि यह उपकरण और वर्कपीस के साथ उलझेगा नहीं। और सफाई भी सुविधाजनक है.

6. हिमस्खलन का मलबा

कच्चा लोहा, भंगुर पीतल और कच्चा कांस्य जैसी भंगुर सामग्री को मोड़ते समय, सुई के आकार का या खंडित मलबा आसानी से बन जाता है, जिससे छींटे पड़ने और लोगों को घायल करने का खतरा होता है, साथ ही मशीन उपकरण को भी नुकसान पहुंचता है। यदि चिप रोलिंग उपाय अपनाए जाते हैं, तो चिप्स को छोटे रोल में जोड़ा जा सकता है।

संक्षेप में, काटने के प्रसंस्करण की विशिष्ट स्थितियाँ भिन्न होती हैं, और चिप्स का वांछित आकार भी भिन्न होता है। हालाँकि, चिप्स के आकार की परवाह किए बिना, उन्हें विश्वसनीय रूप से तोड़ा जाना चाहिए।

दो

चिप टूटने का सिद्धांत

धातु काटने की प्रक्रिया में, क्या चिप्स को तोड़ना आसान है, इसका सीधा संबंध चिप्स के विरूपण से है। इसलिए, चिप तोड़ने के सिद्धांत का अध्ययन चिप विरूपण के नियमों के अध्ययन से शुरू होना चाहिए।

महत्वपूर्ण प्लास्टिक विरूपण के कारण काटने की प्रक्रिया के दौरान बनने वाले चिप्स की कठोरता में वृद्धि होगी, जबकि प्लास्टिसिटी और क्रूरता में काफी कमी आएगी। इस घटना को कोल्ड वर्क हार्डनिंग कहा जाता है। ठंडे काम के बाद सख्त होने पर, चिप्स कठोर और भंगुर हो जाते हैं, और बारी-बारी से झुकने या प्रभाव भार के अधीन होने पर आसानी से टूट जाते हैं। चिप्स द्वारा प्लास्टिक विरूपण का अनुभव जितना अधिक होगा, भंगुर घटना उतनी ही अधिक महत्वपूर्ण होगी, और इसे तोड़ना उतना ही आसान होगा। उच्च शक्ति, उच्च प्लास्टिसिटी और उच्च क्रूरता वाली सामग्रियों को काटते समय, जिन्हें चिप्स को तोड़ना मुश्किल होता है, चिप तोड़ने के लक्ष्य को प्राप्त करने के लिए, उनकी प्लास्टिसिटी और कठोरता को कम करने के लिए चिप्स के विरूपण को बढ़ाने का प्रयास किया जाना चाहिए।

चिप्स का विरूपण दो भागों से बना हो सकता है:

पहला भाग काटने की प्रक्रिया के दौरान बनने वाली मूल विकृति है। फ्लैट रेक फेस टर्निंग टूल के साथ फ्री कटिंग के दौरान मापा गया चिप विरूपण मूल विरूपण मूल्य के अपेक्षाकृत करीब है। बुनियादी विरूपण को प्रभावित करने वाले मुख्य कारकों में टूल रेक कोण, नकारात्मक कक्ष और काटने की गति शामिल है। सामने का कोण जितना छोटा होगा, नकारात्मक कक्ष उतना ही चौड़ा होगा, और काटने की गति जितनी कम होगी, चिप का विरूपण उतना अधिक होगा, जो चिप के टूटने के लिए अधिक अनुकूल है। इसलिए, सामने के कोण को कम करना, नकारात्मक कक्ष को चौड़ा करना और काटने की गति को कम करना चिप टूटने को बढ़ावा देने के उपाय हो सकते हैं।

दूसरा भाग वह विरूपण है जो प्रवाह और कर्लिंग प्रक्रिया के दौरान चिप्स से गुजरता है, जिसे हम अतिरिक्त विरूपण के रूप में संदर्भित करते हैं। क्योंकि ज्यादातर मामलों में, काटने की प्रक्रिया के दौरान केवल बुनियादी विरूपण ही चिप्स को नहीं तोड़ सकता है, और सख्त करने और तोड़ने के उद्देश्य को प्राप्त करने के लिए एक अतिरिक्त विरूपण जोड़ा जाना चाहिए। चिप्स को अतिरिक्त विरूपण से गुजरने के लिए मजबूर करने का सबसे सरल तरीका सामने की कटिंग सतह पर चिप ग्रूव के एक निश्चित आकार को पीसना (या दबाना) है, जिससे चिप्स को चिप ग्रूव में प्रवाहित होने के लिए मजबूर किया जाता है और फिर कर्ल और विकृत किया जाता है। अतिरिक्त पुनः कर्लिंग विरूपण से गुजरने के बाद, चिप्स और अधिक कठोर हो जाते हैं और भंगुर हो जाते हैं। जब वे वर्कपीस या पिछली कटिंग सतह से टकराते हैं, तो वे आसानी से टूट जाते हैं।

तीन

चिप ब्रेकिंग (रोलिंग) पर चिप ब्रेकिंग ग्रूव का प्रभाव

चिप ब्रेकिंग ग्रूव न केवल चिप्स पर एक अतिरिक्त विरूपण भूमिका निभाता है, बल्कि चिप्स के आकार और टूटने पर भी महत्वपूर्ण प्रभाव डालता है। कटिंग प्रसंस्करण में, लोग चिप्स के कर्लिंग और टूटने को नियंत्रित करने के लिए चिप ग्रूव के विभिन्न आकार और आकार के साथ-साथ चिप ग्रूव और मुख्य कटिंग किनारे के बीच झुकाव कोण का उपयोग करते हैं। इन नियमों को बेहतर ढंग से समझने और मास्टर करने के लिए, हम चिप ग्रूव के आकार और आकार के साथ-साथ चिप ग्रूव और चिप आकार और चिप फ्रैक्चर पर चिप ग्रूव और मुख्य काटने वाले किनारे के बीच झुकाव कोण के प्रभाव का विस्तार से विश्लेषण करेंगे।

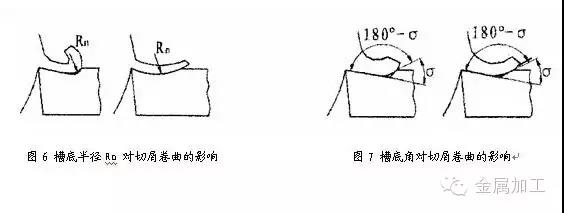

1. चिप ग्रूव का आकार

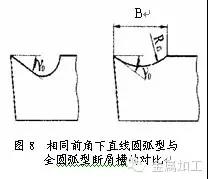

चिप तोड़ने वाले खांचे के लिए तीन प्रकार की आकृतियाँ हैं: सीधा चाप, सीधा चाप, और पूर्ण चाप।

(1) सीधी और गोलाकार चाप चिप ब्रेकिंग ग्रूव एक सीधी रेखा और एक गोलाकार चाप को जोड़कर बनाई जाती है। सीधा भाग उपकरण का अगला भाग बनाता है, और खांचे के निचले चाप की त्रिज्या आरएन का आकार चिप्स के कर्लिंग और विरूपण पर एक निश्चित प्रभाव डालता है। यदि आरएन छोटा है, तो चिप कर्लिंग त्रिज्या छोटा है, जबकि चिप विरूपण बड़ा है; यदि आरएन बड़ा है, तो चिप कर्लिंग त्रिज्या बड़ी है, जबकि चिप विरूपण छोटा है। मध्यम काटने की गहराई पर (काटने की गहराई एपी=2-6मिमी), आरएन=(0.4-0.7) बी को आम तौर पर चुना जाता है, जहां बी की चौड़ाई है चिप नाली.

(2) रैखिक चिप ग्रूव दो सीधी रेखाओं के प्रतिच्छेदन से बनता है, जिसका निचला कोण 180 डिग्री - σ ( σ चिप ब्रेकिंग प्लेटफ़ॉर्म वेज कोण, ग्रूव निचला कोण (180 डिग्री - σ) के कार्य को प्रतिस्थापित करता है चाप आरएन। यदि खांचे का निचला कोण छोटा है, तो चिप्स का कर्लिंग त्रिज्या छोटा है, और चिप्स का विरूपण बड़ा है; यदि खांचे का निचला कोण बड़ा है, तो चिप्स का कर्लिंग त्रिज्या बड़ा है, और चिप्स का विरूपण छोटा है। मध्यम काटने की गहराई पर, चिप ब्रेकिंग टेबल का पच्चर कोण आम तौर पर 60 डिग्री से 70 डिग्री तक चुना जाता है।

उपरोक्त दो प्रकार के चिप काटने वाले खांचे कार्बन स्टील और मिश्र धातु संरचनात्मक स्टील के प्रसंस्करण के लिए उपयुक्त हैं, और सामने का कोना आम तौर पर होता है। 5-15 डिग्री की सीमा के भीतर।

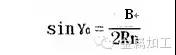

(3) पूर्ण आर्क चिप ब्रेकिंग ग्रूव के मुख्य पैरामीटर ग्रूव चौड़ाई बी, ग्रूव बॉटम आर्क त्रिज्या आरएन, और फ्रंट एंगल हैं। उनके बीच संबंध है:

注:见图5C

तांबे और स्टेनलेस स्टील जैसी उच्च प्लास्टिक सामग्री को काटते समय, एक पूर्ण आर्क चिप ब्रेकिंग ग्रूव का उपयोग अक्सर किया जाता है। क्योंकि उच्च प्लास्टिक सामग्री को संसाधित करते समय, टूल रेक कोण को अपेक्षाकृत बड़ा चुना जाता है (समान आकार के फ्रंट कोण के साथ पूर्ण आर्क चिप ब्रेकिंग ग्रूव टूल का काटने वाला किनारा (0=25 डिग्री ~ 30 डिग्री) अपेक्षाकृत मजबूत होता है, और नाली भी उथली है, जो इसे चिप प्रवाह के लिए अधिक व्यावहारिक बनाती है।

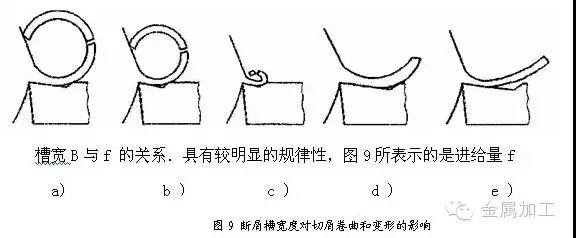

2. चिप नाली की चौड़ाई

चिप ग्रूव की चौड़ाई बी फ़ीड दर एफ और काटने की गहराई एपी से संबंधित है। जब फ़ीड दर एफ बढ़ती है, तो काटने की मोटाई बढ़ जाती है, और चिप नाली की चौड़ाई को तदनुसार चौड़ा किया जाना चाहिए; काटने की गहराई बड़ी है, और खांचे को भी उचित रूप से चौड़ा किया जाना चाहिए।

चिप ग्रूव चौड़ाई बी में परिवर्तन का प्रभाव चिप कर्लिंग और विरूपण पर पड़ता है, जो स्थिर और अपरिवर्तित रहता है। चित्र 9ए से पता चलता है कि खांचे की चौड़ाई मूल रूप से फ़ीड दर के अनुरूप होती है, और चिप्स टकराने और सी-आकार में टूटने से पहले मुड़े और विकृत होते हैं; चित्र 9बी से पता चलता है कि नाली पर्याप्त चौड़ी नहीं है, चिप कर्लिंग त्रिज्या छोटी है, विरूपण बड़ा है, और टकराव के बाद, यह छोटे सी-आकार में टूट जाता है या खंडित छोटे टुकड़े बनाता है; चित्र 9सी से पता चलता है कि नाली बहुत संकीर्ण है, और चिप्स को छोटे रोल में निचोड़ा जाता है और नाली में अवरुद्ध कर दिया जाता है, जिससे बाहर निकलना मुश्किल हो जाता है, जिसके परिणामस्वरूप चिप अवरुद्ध हो जाती है और यहां तक कि काटने के किनारे को भी नुकसान पहुंचता है; आंकड़े 9डी और ई दिखाते हैं कि नाली बहुत चौड़ी है, चिप कर्लिंग त्रिज्या बहुत बड़ी है, विरूपण पर्याप्त नहीं है, और इसे तोड़ना आसान नहीं है। कभी-कभी, यह खांचे के नीचे से भी नहीं बहता है और स्वतंत्र रूप से पट्टी के आकार के चिप्स बनाता है।

यदि चिप ग्रूव की चौड़ाई शुरू में फ़ीड दर का उपयोग करके चुनी जाती है, मोटे तौर पर कहें तो, मध्यम कार्बन स्टील को काटने के लिए, चौड़ाई बी और फ़ीड दर एफ के बीच का संबंध लगभग बी =10 एफ है; मिश्र धातु इस्पात काटते समय, चिप विरूपण को बढ़ाने के लिए, B=7f लिया जा सकता है।

चिप ग्रूव की चौड़ाई बी भी काटने की गहराई एपी के लिए उपयुक्त होनी चाहिए। आम तौर पर, स्लॉट की चौड़ाई बी को एपी के आधार पर भी मोटे तौर पर चुना जा सकता है, और जब एपी बड़ा होता है, तो बी भी बड़ा होना चाहिए; यदि एपी छोटा है, तो बी को उचित रूप से कम किया जाना चाहिए। क्योंकि जब काटने की गहराई बहुत गहरी होती है और नाली बहुत संकीर्ण होती है, तो चिप्स चौड़े होते हैं और नाली में मुड़ना आसान नहीं होता है, इसलिए चिप्स अक्सर नाली के नीचे नहीं बहते हैं और अपने आप पट्टी के आकार के चिप्स बनाते हैं; जब काटने की गहराई छोटी होती है लेकिन नाली बहुत चौड़ी होती है, चिप्स संकीर्ण होते हैं, प्रवाह अपेक्षाकृत मुक्त होता है, विरूपण पर्याप्त नहीं होता है, और इसे तोड़ना आसान नहीं होता है।

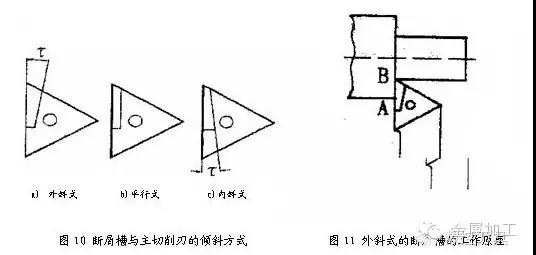

3. चिप ग्रूव और मुख्य कटिंग एज के बीच झुकाव कोण

चिप ग्रूव और मुख्य कटिंग एज के लिए आमतौर पर इस्तेमाल की जाने वाली तीन झुकाव विधियां हैं: बाहरी झुकाव, समानांतर झुकाव, और आंतरिक झुकाव।

(1) बाह्य तिरछा प्रकार

बाहर की ओर झुकी हुई चिप नाली सामने चौड़ी और पीछे संकीर्ण, सामने गहरी और पीछे उथली होती है।

बाहरी झुके हुए चिप ब्रेकिंग ग्रूव का चिप कर्लिंग विरूपण बड़ा है, जैसा कि चित्र 11 में दिखाया गया है। काटने की गति वर्कपीस की बाहरी सतह ए के पास सबसे अधिक है, और ग्रूव संकीर्ण है। चिप को पहले छोटे कर्लिंग त्रिज्या और बड़े विरूपण के साथ बाधित और कर्ल किया जाता है; काटने वाले किनारे बी पर, काटने की गति कम है और नाली चौड़ी है। चिप्स को अंततः एक बड़े कर्लिंग त्रिज्या के साथ कर्ल किया जाता है, जो एक बल उत्पन्न करता है जो चिप्स को पिछली काटने वाली सतह या मशीनीकृत होने वाली सतह पर फ़्लिप करता है। टक्कर के बाद, वे टूट जाते हैं और C-आकार के चिप्स बनाते हैं।

चिप ग्रूव का यह रूप. मध्यम काटने की गहराई पर, चिप तोड़ने की सीमा व्यापक होती है, चिप तोड़ने का प्रभाव स्थिर और विश्वसनीय होता है, और इसका व्यापक रूप से उत्पादन में उपयोग किया जाता है। झुकाव कोण τ का मान मुख्य रूप से वर्कपीस की सामग्री द्वारा निर्धारित किया जाता है। आम तौर पर, मध्यम कार्बन स्टील को काटते समय, इसे τ=के रूप में लिया जाता है, जब मिश्र धातु इस्पात को 8 डिग्री से 10 डिग्री तक काटा जाता है, तो चिप विरूपण को बढ़ाने के लिए, τ=10 डिग्री ~ 15 डिग्री लिया जाता है।

हालाँकि, बड़ी कटिंग गहराई के दौरान, वर्कपीस की बाहरी सतह ए के पास चिप ग्रूव की छोटी चौड़ाई के कारण (चित्रा 11 देखें), चिप्स में रुकावट होने का खतरा होता है और यहां तक कि कटिंग एज को भी नुकसान पहुंचता है। इसलिए, इसके बजाय आम तौर पर समानांतर कटिंग का उपयोग किया जाता है।

(2)समानान्तर

समानांतर चिप ब्रेकिंग ग्रूव का चिप विरूपण बाहरी झुकाव वाले ग्रूव जितना बड़ा नहीं है, और अधिकांश चिप्स वर्कपीस की मशीनिंग सतह से टकराने पर टूट जाते हैं।

कार्बन स्टील चिप्स काटते समय, समानांतर चिप ब्रेकिंग ग्रूव का चिप ब्रेकिंग प्रभाव मूल रूप से बाहरी झुकाव वाले ग्रूव के समान होता है, लेकिन चिप्स के अतिरिक्त कर्लिंग विरूपण को बढ़ाने के लिए फ़ीड दर को थोड़ा बढ़ाया जाना चाहिए।

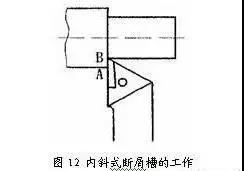

(3) आंतरिक तिरछा प्रकार

आंतरिक रूप से झुका हुआ चिप ब्रेकिंग ग्रूव (चित्रा 12 देखें) वर्कपीस की बाहरी सतह ए पर सबसे चौड़ा है और टूल टिप बी पर सबसे संकीर्ण है। इसलिए चिप्स को अक्सर बिंदु बी पर छोटे रोल में घुमाया जाता है, और फिर बड़े रोल में घुमाया जाता है बिंदु ए. जब मुख्य कटिंग किनारे का झुकाव कोण 3 डिग्री ~ 5 डिग्री पर सेट होता है, तो चिप्स में निरंतर और तंग कर्ल बनने का खतरा होता है। आंतरिक झुके हुए चिप खांचे और मुख्य काटने वाले किनारे के बीच झुकाव कोण को आम तौर पर τ=के रूप में लिया जाता है। एक लंबे और तंग चिप कॉइल के साथ आंतरिक झुके हुए चिप ब्रेकिंग खांचे की काटने की सीमा 8 डिग्री से 10 डिग्री तक काफी संकीर्ण होती है। , इसलिए उत्पादन में इसका अनुप्रयोग बाहरी झुकाव और समानांतर प्रकारों जितना सामान्य नहीं है, मुख्य रूप से सटीक मोड़ या अर्ध सटीक मोड़ के लिए उपयोग किया जाता है।

चार

आमतौर पर इस्तेमाल की जाने वाली कई चिप तोड़ने की विधियाँ

1. चिप ब्रेकर का उपयोग करें

जैसा कि पहले उल्लेख किया गया है, चिप ब्रेकिंग ग्रूव न केवल चिप्स को आकार देने में एक अतिरिक्त भूमिका निभाता है, बल्कि चिप कर्लिंग और ब्रेकिंग को नियंत्रित करने में भी सक्षम बनाता है। जब तक चिप खांचे और मुख्य काटने वाले किनारे के बीच का आकार, आकार और झुकाव कोण उपयुक्त है, तब तक चिप को तोड़ना विश्वसनीय है। चाहे वह वेल्डिंग प्रकार का उपकरण हो या मशीन क्लैंप प्रकार का उपकरण हो, इसका उपयोग रिग्राइंडिंग प्रकार के उपकरण या गैर रिग्राइंडिंग प्रकार के उपकरण के रूप में किया जा सकता है।

काटने की मात्रा की विभिन्न श्रेणियों के अनुकूल होने के लिए। हार्ड मिश्र धातु इंडेक्सेबल ब्लेड पर चिप खांचे के विभिन्न आकार और आकार होते हैं, जिन्हें चुनना आसान और किफायती होता है। यह विधि कटिंग मशीनिंग में पसंदीदा और सबसे व्यापक रूप से उपयोग की जाने वाली विधि है।

कमी यह है कि काटने के उपकरण के उचित ज्यामितीय मापदंडों का निर्धारण चिप तोड़ने की आवश्यकताओं से बाधित होता है।

2. चिप ब्रेकर का उपयोग करना

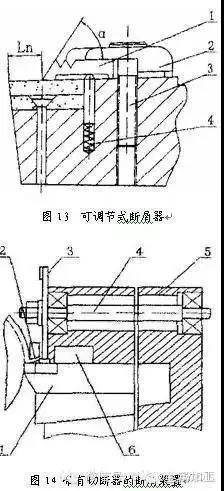

चिप ब्रेकर दो प्रकार के होते हैं: स्थिर और समायोज्य। चित्र 13 टर्निंग टूल पर समायोज्य चिप ब्रेकर दिखाता है।

टर्निंग टूल की सामने की कटिंग सतह पर एक चिप गार्ड प्लेट 1 स्थापित करें। जब चिप्स उपकरण के सामने से बाहर निकलते हैं, तो वे चिप गार्ड प्लेट के प्रतिरोध के कारण मुड़ते और टूटते हैं। दी गई कटिंग स्थितियों के तहत स्थिर और विश्वसनीय चिप ब्रेकिंग सुनिश्चित करने के लिए पैरामीटर एलएन और को आवश्यकतानुसार डिजाइन और समायोजित किया जा सकता है। स्क्रू 3 को ढीला करें, और स्प्रिंग 4 की कार्रवाई के तहत, चिप गार्ड प्लेट 1 और प्रेशर प्लेट 2 को एक साथ उठाया जा सकता है, जिससे चिप गार्ड प्लेट के समायोजन और ब्लेड के त्वरित रोटेशन और प्रतिस्थापन की सुविधा मिलती है। इस प्रकार के चिप ब्रेकर का उपयोग आमतौर पर बड़े और मध्यम आकार के मशीन टूल्स के काटने के उपकरण पर किया जाता है।

3. चिप तोड़ने वाले उपकरणों का उपयोग करना

चिप तोड़ने वाले उपकरण कई प्रकार के होते हैं, जिन्हें आम तौर पर मैकेनिकल, हाइड्रोलिक और इलेक्ट्रिकल प्रकारों में विभाजित किया जा सकता है। चिप तोड़ने वाले उपकरणों की लागत अधिक होती है, लेकिन वे स्थिर और विश्वसनीय होते हैं, और आमतौर पर केवल स्वचालित लाइनों पर उपयोग किए जाते हैं। चित्र 14 टर्निंग टूल्स पर उपयोग किए जाने वाले कटर के साथ चिप तोड़ने वाले उपकरण का एक योजनाबद्ध आरेख है। मोड़ने के दौरान, चिप्स चिप गाइड चैनल 2 के माध्यम से बाहर निकलते हैं और लगातार घूमने वाले डिस्क कटर 3 द्वारा जबरन काटे जाते हैं। कटे हुए चिप्स को चिप डिस्चार्ज चैनल 6 से छुट्टी दे दी जाती है। कटर को ड्राइव शाफ्ट 4 द्वारा संचालित किया जाता है। चित्र 1 दिखाता है मोड़ने वाला उपकरण.

4. वर्कपीस की सतह पर प्री ग्रूविंग का उपयोग करने की विधि

वर्कपीस के विभिन्न व्यासों के अनुसार, मशीनी सतह पर वर्कपीस की अक्षीय दिशा के साथ एक या कई खांचे पहले से काटे जाते हैं, जिनकी गहराई काटने की गहराई से थोड़ी कम होती है, ताकि कटे हुए चिप्स एक कमजोर खंड बनाएं और टूट जाएं। यह वर्कपीस की मशीनीकृत सतह की खुरदरापन को प्रभावित किए बिना विश्वसनीय चिप टूटना सुनिश्चित करता है। उच्च कठोरता के साथ सामग्री प्रसंस्करण करते समय भी, चिप तोड़ने का प्रभाव अभी भी बहुत अच्छा है। उदाहरण के लिए, उच्च कठोरता (जैसे 40Cr) के साथ वर्कपीस सामग्री की सटीक बोरिंग में, जब अन्य तरीकों का उपयोग करके चिप्स को तोड़ना मुश्किल होता है, तो बोरिंग से पहले मशीनी सतह पर अनुदैर्ध्य खांचे को बाहर निकाला जा सकता है। यह विधि अपने अनूठे फायदे प्रदर्शित कर सकती है।

5. उपकरण ज्यामिति मापदंडों को बदलना और कटिंग मापदंडों को समायोजित करना

पहले उल्लिखित चिप ब्रेकिंग सिद्धांत से, यह अनुमान लगाया जा सकता है कि टूल रेक कोण को कम करना; मुख्य विचलन कोण बढ़ाएँ; मुख्य कटिंग किनारे पर नकारात्मक कक्षों को पीसना; काटने की गति कम करें; फ़ीड दर बढ़ाने और मुख्य कटिंग एज के आकार को बदलने से चिप टूटने को बढ़ावा मिल सकता है। हालाँकि, चिप्स को तोड़ने के लिए इन तरीकों का उपयोग करने से अक्सर कुछ प्रतिकूल परिणाम सामने आते हैं, जैसे उत्पादकता में कमी, वर्कपीस की सतह की गुणवत्ता में गिरावट और काटने की शक्ति में वृद्धि। इस पद्धति का उपयोग शायद ही कभी स्वचालित लाइनों पर किया जाता है और कभी-कभी केवल चिप तोड़ने के सहायक साधन के रूप में कार्य करता है।

इसके अलावा, काटने वाले तरल पदार्थ का उपयोग चिप्स की प्लास्टिसिटी और कठोरता को कम कर सकता है, और चिप टूटने के लिए भी फायदेमंद है। काटने वाले द्रव का दबाव बढ़ाने से चिप टूटने को बेहतर ढंग से बढ़ावा मिल सकता है, और इस विधि का उपयोग कभी-कभी छेद मशीनिंग में किया जाता है।